Dimanti ir mūžīgi, apgalvoja Ians Flemings, slavenā spiega Džeimsa Bonda radītājs. Un tālu no patiesības nav. Dimanta ārkārtīgi augstās cietības un izturības dēļ tas noder ne tikai rotaslietās, kur faktiski nekad nezaudē savu krāšņumu, bet arī rūpniecībā. Taču dimanti ir ne tikai mūžīgi, bet arī ļoti dārgi. Vismaz dabīgie, tāpēc vairums mūsdienās izmantoto dimantu ir laboratorijās audzēti. Arī tas nav vienkāršs un ātrs process, taču nu jaunā pētījumā izmēģināta metode, kā pie dimanta tikt vien 15 minūtēs, raksta vietne "Live Science".

Kas attiecas uz fizikālajām īpašībām, dabā uzieti dimanti neko daudz no augstākās kvalitātes laboratorijā radītiem dimantiem neatšķiras. Tiem ir tāda pati kristāliskā struktūra, tāda pati cietība un citas galvenās īpašības. Atšķirties pavisam nedaudz mēdz vien tas, kādi piejaukumi ir šajos dimantos. Būtiska atšķirība būs cenā.

Dimants ir oglekļa alotrops – viena no šī ķīmiskā elementa formām, kas no citām atšķiras ar atomu skaitu molekulā vai strukturālo uzbūvi. Citas oglekļa alotropiskās modifikācijas ir, piemēram, grafīts, lonsdeilīts vai oglekļa nanocaurulītes.

Dabā dimanti rodas dziļi Zemes mantijā. Tur valda ne tikai vairāk nekā 1500 grādu karstums, bet arī vairāku gigapaskālu liels spiediens. Simulējot šo vidi laboratorijās uz Zemes, no oglekļa var radīt dimantus. Šo procesu dēvē par HPHT jeb augsta spiediena un augstas temperatūras audzēšanu (high-pressure and high-temperature). Šķidros metālos izšķīdinātu oglekli šādā vidē "apaudzē" ap miniatūru dimantiņu jeb "sēklu", rezultātā tiekot pie visai prāviem dimantiem.

Ir vēl otra plaši izplatīta metode – CVD jeb "chemical vapor deposition". Šis process savukārt imitē tos procesus, kas notiek starpzvaigžņu gāzu mākoņos, kur arī var veidoties dimanti. Arī šajā gadījumā vajag "sēklu" – sīksīku dimantu. To ievieto vakuuma kamerā, ko pēc tam piepilda ar gāzi, kuras sastāvā ir daudz oglekļa, piemēram, metānu, kā arī pievieno ūdeņradi vai skābekli. Pēc tam, pievadot sistēmai enerģiju, ķīmiskās saites gāzu maisījumā pārtrūkst, un ogleklis slāni pa slānim nogulsnējas uz sēklas noteiktā kristāliskā struktūrā, veidojot dimantu. Šie abi procesi, kaut sniedz vēlamo rezultātu, ir enerģijas un laika ietilpīgi.

Jaunā metode, ko izstrādājusi fizikālā ķīmiķa Rodnija Rofa komanda, izslēdz dažus no līdzšinējo procesu mīnusiem. Piemēram, vairs nav nepieciešams speciāls "sēklas" dimantiņš, kā arī process var notikt normālā atmosfēras spiedienā. Tas ir arī daudzkārt ātrāks. Ja HPHT process no sākuma līdz izmantojamam dimantam mēdz prasīt pat vairākas nedēļas, ar jauno procesu pirmie taustāmie rezultāti sasniedzami jau 15 minūšu laikā.

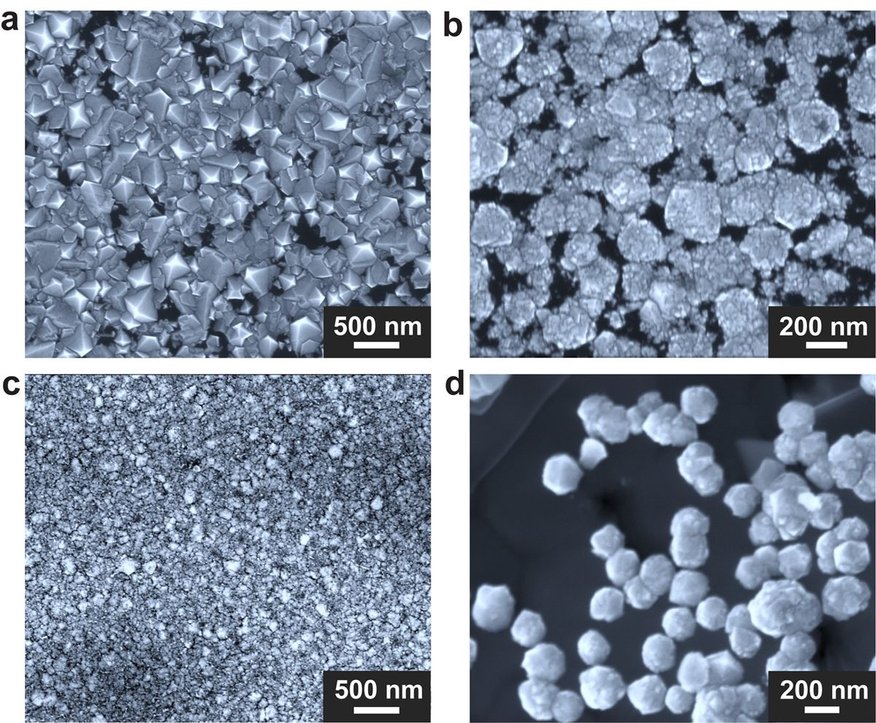

Šī metode izmanto elektriski uzkarsētu gallija-niķeļa-dzelzs sakausējumu, kā arī silīciju, kas ievietots grafīta tīģelī (speciālā karstumizturīgā traukā, ko lieto dažādu vielu kausēšanai vai sakausēšanai). Iepriekšējos eksperimentos pierādīts, ka gallijs var veicināt grafēna veidošanos no metāna. Grafēns, tāpat kā dimants, ir tīrs ogleklis, taču ar citu struktūru. Grafēnu veido vienā slānī izvietojušies oglekļa atomi, turpretī dimantu veido tetraedriski saistīti oglekļa atomi. Pētnieku izveidotajā iekārtā cauri kamerai tiek virzīts ar oglekli bagātais metāns, un jau pēc 15 minūtēm tīģelī bija noformējušies miniatūri dimantiņi. Pēc 2,5 stundām jau bija izveidojies pilnvērtīgs dimanta slānis. Spektroskopiskā analīze uzrādīja, ka paraugs ir ar augstu tīrības pakāpi un satur vien pavisam niecīgu silīcija atomu piejaukumu.

Šai metodei pašreizējā izpildījumā ir arī mīnusi. Izveidojušies dimanti izmērā ir ļoti mazi. Pat tūkstoš reižu mazāki nekā tie, kurus var iegūt ar HPHT procesu. Tātad pagaidām par dārglietu dimantu ražošanu te runāt nevar. Taču paliek vēl citi pielietojumi – tehnoloģiskie. Ņemot vērā, ka process notiek atmosfēras spiedienā un eksperimentālā iekārta ir relatīvi vienkārša, šādu ražošanu būtu daudz vieglāk mērogot. "Pēc gada vai diviem mums būs lielāka skaidrība par iespējamu komercializāciju," vietnei "Live Science" skaidro Rofs.