Par tādām sākotnēji tika uzskatīti čuguna stieņi. Gana izturīgi no pirmā acu uzmetiena, bet vai derīgi smagu vagonu un lokomotīvju pārvietošanai? Izrādās, ka nē.

Kamēr ķīmiķi nebija izpētījuši čuguna sastāvu, šķita, ka tam nav ne vainas. Taču čuguns ir relatīvi trausls un lielām slodzēm faktiski nepiemērots. Tieši ķīmiķi bija tie, kuri uzdrošinājās eksperimentēt un palīdzēja radīt daudz plastiskāku dzelzs sakausējumu. Tam pievienojot dažādus leģējošus elementus, izdevās iegūt tēraudu, kura mehāniskās īpašības atbilda un joprojām atbilst mūsdienu dzelzceļu visaugstākajām prasībām. Taču ar to vēl nebija pietiekami, lai radītu drošu un dzelzceļam piemērotu izstrādājumu. Aptuveni 50 gadi pagāja eksperimentos ar sliedes formu. Pirms 150 – 200 gadiem cilvēkiem vēl nebija tādu zināšanu kā mūsdienās, un eksperimentiem bija noteicošā loma. Reizēm arī pieradumam vai nejaušam gadījumam. Tādā veidā mēs nonācām arī pie tiem dažādajiem sliežu platumiem, kas pastāv pasaulē.

Piemēram, visizplatītākā sliežu ceļa platuma (aptuveni 75 procenti visu dzelzceļu pasaulē ir tādi) –1435 milimetru platuma – rašanās iemesls ir ārkārtīgi vienkāršs. Tas atbilst divu zirgu vilkta pajūga vienas ass riteņu vidējam attālumam. Savukārt pie mums Latvijā pieņemtajam standartam – 1520 milimetriem – ir pavisam cits izskaidrojums. Būvējot pirmos dzelzceļus mūsu reģionā, vienkāršības labad inženieri pieņēma apaļu skaitli. Tā kā pirms 160 gadiem galvenā attāluma mērvienība bija pēdas, dzelzceļa būvnieki izvēlējās 1435 milimetriem tuvāko "apaļo" attālumu – piecas pēdas jeb 1524 milimetrus. Četrus milimetrus vēlāk gan "atmeta", jau atkal noapaļošanas nolūkos.

Šaursliežu dzelzceļu būvniecība sākās vēlāk, un te sliežu platumu jau sākotnēji rēķināja milimetros. 500, 600, 750 un 1000. Tie ir tikai daži no vispārpieņemtajiem šaursliežu dzelzceļu standartiem, kas bija atkarīgi no dzelzceļa nozīmes vai tā paredzētā mūža ilguma.

Tomēr, neskatoties uz dažādām atšķirībām un dažādām pieejām pagātnē, šodien pa speciāli sagatavotām tērauda sliedēm vilcieni var traukties ar līdz pat 500 kilometriem stundā lielu ātrumu vai pārvadāt smagas kravas, izmantojot vagonus ar ass slodzi līdz 40 tonnām.

Dzelzceļa sliežu izgatavošana joprojām ir ārkārtīgi sarežģīts process, un tam nepieciešama augsti kvalificētu darbinieku, to skaitā, ķīmiķu iesaiste. Dzelzceļa sliedes kādreiz izgatavoja arī Latvijā, taču šobrīd ar to nodarbojas vien daži desmiti uzņēmumu pasaulē. Sliežu izgatavošanai nepieciešamas ļoti specifiskas un energoietilpīgas ražotnes. Sliedes, pa kurām kursē vilcieni, dilst, to materiāls nogurst, tās ir diezgan bieži jāmaina. Ķīmiķi joprojām meklē labākās metālu sakausējuma sastāvdaļas un to proporcijas.

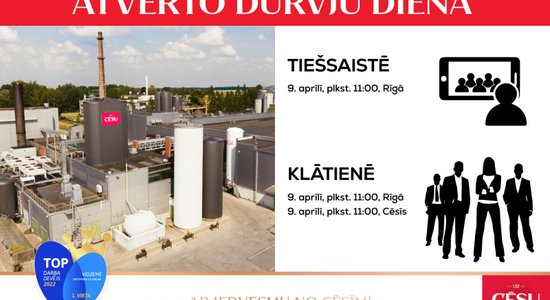

Citādāk ir ar pārmijām. Pārmijas jeb dzelzceļu krustojumi arī tiek radīti specializētās rūpnīcās, un viena no tām atrodas Pierīgā. Te, izmantojot jau saražotas sliedes, no to atsevišķām to daļām tiek samontētas pārmijas atbilstoši pasūtītāja vēlmēm. Šajā procesā liela nozīme ir zināšanām fizikā un matemātikā. Pārmiju detaļām ir jābūt ārkārtīgi precīzi izvietotām.

Kad sliedes un pārmijas ir izgatavotas, tieši VAS "Latvijas dzelzceļš" darbinieki ir tie, kas tās izvieto uz īpaši sagatavota pamata jeb sliežu ceļa klātnes. Arī te liela nozīme ir matemātikai un fizikai. Tā, piemēram, līknēs jāparedz ārējās sliedes pacēlums attiecībā pret iekšējo sliedi. Pretējā gadījumā centrbēdzes spēks līknē ātri braucoša vilciena vagonus var apgāzt. Garās līknēs jārēķinās arī ar sliežu garumu atšķirību; ārējā sliede vienmēr būs garāka par iekšējo. Jaunu dzelzceļu būvniecības vai sliežu maiņas gadījumā tas noteikti jāņem vērā.

Ir vēl viens faktors, ar kuru inženieri ilgi ir cīnījušies – meteoroloģiskie jeb laikapstākļi. Tie praktiski neietekmē sliežu sastāvu un ilgmūžību, taču ietekmē sliežu izmērus. Elementāri aprēķini rāda, ka apkārtējai temperatūrai izmainoties par 10 °C, viena kilometra gara sliežu posma kopējais garums izmainīsies par aptuveni 10 centimetriem. Tieši tādēļ vēl pavisam nesen sliedes savā starpā cieši nesavienoja, sliežu ceļā ievietojot tās secīgi ar atstarpēm tādā garumā, kādā tās tika izgatavotas. Atkarībā no ražošanas laika un vietas sliežu garums svārstās starp 10 un 25 metriem. Mūsdienās Latvijā šādi 25 metrus gari sliežu posmi tiek savstarpēji sametināti, veidojot vairākus kilometrus garu viendabīgu sliedi.

Rodas jautājums, kas ar to notiek, ja temperatūra izmainās par 10 un vairāk grādiem?

Tāpēc jau dzelzceļā strādā inženieri, kuri zina, kā šo problēmu atrisināt. Izklausās vienkārši, bet atbilde slēpjas sliedes stiprinājumā. Mūsdienās, izmantojot īpašas formas dzelzsbetona gulšņus, sliedi tajos var iestiprināt tik nekustīgi, ka pat lielākas temperatūras svārstības tās garumu neietekmē.

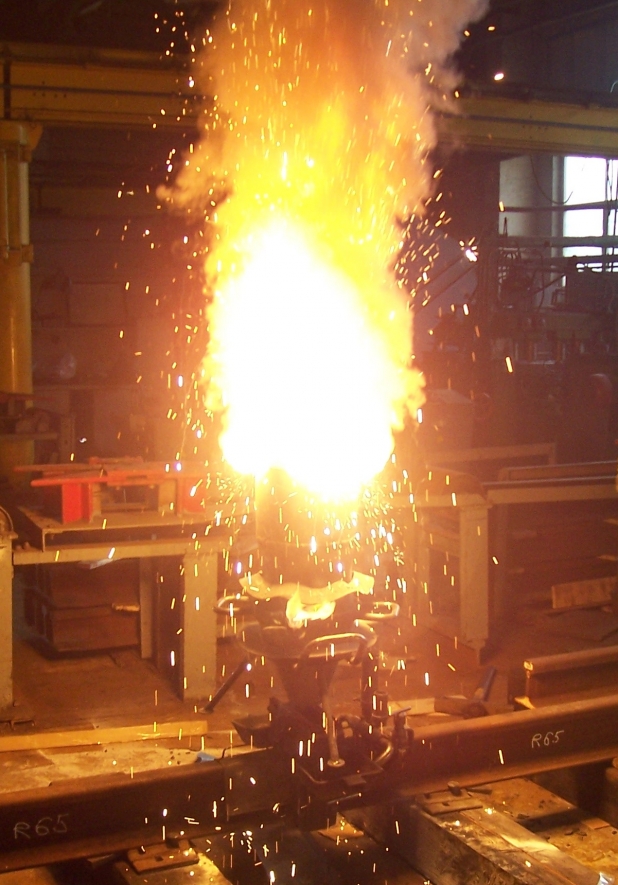

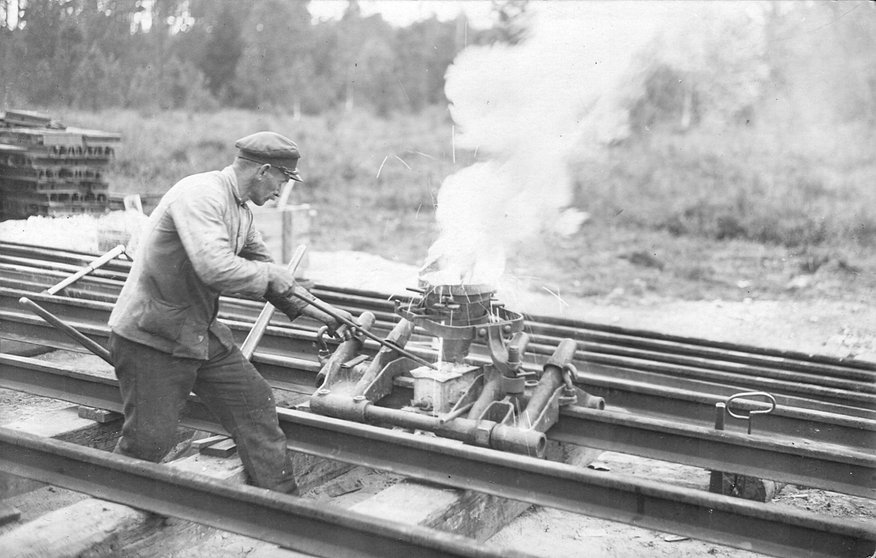

Sliežu metināšana arī nav tik vienkārša, kā varētu šķist. Pasaulē ir tikai daži uzņēmumi, kuri mūsdienās spēj izgatavot elektriskas sliežu metināmās iekārtas. To specifika slēpjas ļoti augstas pastāvīgas temperatūras nodrošināšanā kvalitatīva metinājuma panākšanai. Arī šajā sfērā ķīmiķiem ir sava īpašā teikšana.

Šis patents joprojām nodrošina stabilus daudzmiljonu ienākumus viņa dibinātajam ģimenes uzņēmumam, pat neskatoties uz to, ka pagājuši gandrīz 125 gadi, un viņa ģimenes bagātība balstās uz tikai vienu vienīgu ķīmisko formulu:

2Al + Fe2O3 = Fe2 + Al2O3!

Ko tā nozīmē? Lūk, te skaidrojums:

Alumīnija un dzelzs oksīda pulverveida maisījumu (parasti proporcijā 1:3) sauc par termītu. Ja termītu sakarsē līdz 1100 °C temperatūrai un pēc tam aizdedzina, notiek reakcija, attīstot līdz 3500 °C augstu temperatūru. Alumīnijs kā labs reducējošs elements savienojas ar skābekli, dodot alumīnija sārņus (korundu Al2O3), bet reducētais metāls – dzelzs – atdalās viengabalainā, šķidrā masā. Reakcijas augstā temperatūra ir pietiekama sliežu galu sakušanai. Reakcijas laikā dzelzs kā smagākā sastāvdaļa nogulstas trauka apakšā, bet alumīnija oksīds uzpeld kausējuma virspusē sārņu veidā.